Un ensilage optimal avec un silo hermétique

- 18 août 2019

L’utilisation de silos hermétiques, qui sont vidés par le bas, est encore populaire au Québec, mais ceux-ci nécessitent une gestion différente des silos verticaux, qui sont vidés par le haut. Différents aspects doivent être pris en compte, dont le taux de matière sèche (MS) lors de la récolte, l’utilisation de glace sèche (CO2) après la récolte et l’injection de CO2 lors de la reprise.

Le taux de matière sèche lors de la récolte

Il est possible d’ensiler de l’herbe et du maïs qui ont une teneur en MS plus élevée pour les silos hermétiques à cause de la compaction plus importante des silos en acier vitrifiés et de la capacité de maintenir un environnement très hermétique. Les données du tableau suivant portent justement sur le taux d’humidité et la longueur de coupe optimale selon le type d’ensilage.

| Type ensilage | Humidité, % | Longueur de coupe théorique |

| Luzerne | 40-45 | 3/8 |

| Trèfle | 40-45 | 3/8 |

| Céréale | 40-45 | 3/8 |

| Herbe du Soudan | 40-45 | 3/8 |

| Maïs | 40-60 | 3/8 à 1/2 |

| Sorghum | 40-55 | 3/8 à 1/2 |

L’utilisation de glace sèche après la récolte

En comparaison avec les silos-tours conventionnels, il est impossible d’entrer dans celui-ci pour appliquer un plastique après la récolte pour réduire les pertes de MS lorsque le silo n’est pas complètement rempli. La solution à envisager dans cette situation est de souffler de la glace sèche à l’intérieur du silo afin de créer un « matelas de CO2 » et ainsi empêcher un contact entre l’ensilage et l’oxygène présent dans le silo. Il est recommandé d’utiliser cette approche lorsque le silo est rempli à moins de 80 %. Le CO2 étant un gaz plus lourd que l’air, cette glace sèche va former un nuage en fondant, ce qui va empêcher le contact entre l’oxygène et le fourrage. Proposons la formule mathématique suivante : pas d’oxygène = pas de levures = pas de moisissures = pas de croûte moisie sur le dessus de l’ensilage!

Voici les différentes étapes :

- Vingt-quatre heures avant la fin de la récolte, il est nécessaire de commander du CO2 chez un distributeur de gaz tel que Praxair (Figure 1). En fonction du diamètre du silo, nous recommandons d’avoir une couche de CO2 d’environ la hauteur d’un anneau de silos (4’ 6” de haut). Le tableau 2 indique la quantité de glace sèche nécessaire pour combler un anneau de silos.

- Après le dernier voyage d’ensilage, il est recommandé de déposer directement la glace sèche par le haut. À des fins pratiques, il est possible d’appliquer la glace sèche via le souffleur (Figure 2), mais cela entraîne des pertes, nécessitant de commander plus de glace sèche que la recommandation du tableau précédent. Attention! Il faut toujours porter des gants et des lunettes de protection lorsque l’on manipule la glace sèche.

- Il faut fermer la porte du silo après l’application de la glace (voir la figure 3).

Figure 1. Boîte contenant de la glace sèche

Crédit photo: Robert Berthiaume

| Diamètre du silo (pied) | Volume d’un anneau (pied cube) | Glace sèche ou cylindre de CO2 (livre) |

| 14 | 705 | 80 |

| 17 | 1015 | 115 |

| 20 | 1380 | 157 |

| 25 | 2280 | 259 |

| 31 (seulement pour maïs humide) | 3438 | 390 |

Figure 2. Application de la glace sèche dans le silo via le souffleur après le dernier voyage d’ensilage

Crédit photo: Robert Berthiaume

Figure 3. Vue supérieure du silo lorsque la glace sèche est appliquée

Crédit photo: Robert Berthiaume

Lors de la reprise

À chaque fois que de l’ensilage est sorti du silo, de l’oxygène pénètre à l’intérieur du silo, ce qui peut causer une détérioration de l’ensilage, surtout durant les mois chauds de l’été. La solution à cette problématique est d’injecter du CO2 à partir de cylindre de gaz.

Voici les différentes étapes à suivre afin de procéder adéquatement.

- Chaque silo hermétique en acier vitrifié possède une entrée pour injecter du CO2 (Voir figure 4). Cette valve permet d’injecter le CO2 dans le dôme formé par l’ensilage dans le bas du silo.

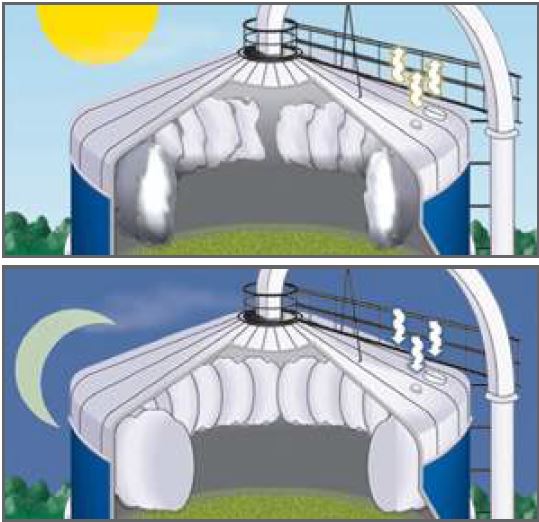

- Lors de l’injection de CO2, il est très important de tenir compte des variations de pression à l’intérieur du silo. Il est inutile d’essayer d’injecter du CO2 pendant une journée ensoleillée puisque c’est dans ces périodes que les gaz prennent de l’expansion ce qui fait que les poumons se dégonflent afin de laisser ces gaz sortir (Figure 5). Le moment idéal pour injecter du CO2 est à la fin d’une journée ensoleillée lorsque les poumons sont gonflés de nouveau, ce qui laisse de l’espace pour injecter le gaz.

- Il est recommandé d’injecter du CO2 lorsque vous observez que l’ensilage commence à chauffer, pour ainsi remplacer l’oxygène présent dans le silo. Le gaz doit être injecté tranquillement durant la nuit. Le gaz sera diffusé à l’aide d’un injecteur, tel que celui présenté dans la figure 6. Un cylindre contient 75 livres de CO2, soit 660 pieds cubes de CO2 (pression atmosphérique standard et 21 degrés Celcius). Il est recommandé d’injecter assez de CO2 pour remplir deux anneaux de silos (voir charte pour le volume exact).

Figure 4. Valve pour injecter du CO2 à l’intérieur du silo

Crédit photo: Robert Berthiaume

Figure 5. Illustration des poumons d’un silo hermétique permettant de contrôler la pression à l’intérieur d’un silo hermétique

Figure 6. Tuyaux et adaptateur servant à injecter du CO2 à l’intérieur d’un silo

Crédit photo: Robert Berthiaume

À ne pas oublier

Chaque mode d’entreposage des ensilages possède des qualités et des défauts. Il suffit d’utiliser les pratiques appropriées pour chaque type d’entreposage pour obtenir un ensilage de qualité et maximiser ses investissements. De plus, utilisez les mesures de sécurité appropriées pour éviter les chutes et inhaler des gaz toxiques.

Pour plus de détails sur les ensilages, je vous invite à consulter le Guide sur l’interprétation des analyses d’ensilages de Lactanet.